Виды дробильных комплексов

Практически весь щебень, используемый в дорожном строительстве, получается путем дробления горных пород на специализированном оборудовании, объединенном единым понятием – дробилки. Под этим единым названием подразумеваются машины, принцип действия которых отличается по существу. Единственно, что их объединяет, – это функциональное назначение – превратить фрагмент карьерного камня в полезный для строительства продукт.

Различают три базовых типа дробилок, и в основании этих различий лежат три типа воздействия рабочего дробящего органа на обрабатываемый материал.

Появившаяся по хронологии первой щековая дробилка использует эффект раздавливания материала между двумя поверхностями при сравнительно медленном нарастании давления. Конусная дробилка использует и истирание, и сжатие материала между двумя движущимися поверхностями. Дробилка ударного действия (и в первую очередь роторная, появившаяся в середине ХХ века) измельчает материал путем ударов: либо по куску материала, лежащему на поверхности, либо ударом быстро движущейся детали (до 70 м/сек.) по куску материала, либо ударом куска материала, движущегося с большой скоростью, о неподвижную плиту.

Так как в предыдущем номере нашего справочника за 2002 год была помещена подробная статья о конусных дробилках, авторы сосредоточат свое внимание на щековых и роторных машинах, обеспечивающих в сумме около 80% всего мирового производства щебня. Основными параметрами, характеризующими щековую дробилку, являются максимальные размеры загрузочного и разгрузочного отверстий

Шириной загрузочного отверстия определяется наибольший размер загружаемых кусков материала. Размер максимального куска принимается равным 0,8–0,85 ширины загрузочного отверстия. От равномерности подачи материала и равномерности распределения его по длине загрузочного отверстия зависит производительность дробилки

Основными параметрами, характеризующими щековую дробилку, являются максимальные размеры загрузочного и разгрузочного отверстий. Шириной загрузочного отверстия определяется наибольший размер загружаемых кусков материала. Размер максимального куска принимается равным 0,8–0,85 ширины загрузочного отверстия. От равномерности подачи материала и равномерности распределения его по длине загрузочного отверстия зависит производительность дробилки.

Все указываемые изготовителями в рекламных каталогах величины производительности являются только справочными, теоретически рассчитанными исходя из максимальных возможностей машины при дроблении эталонного материала определенного исходного размера и прочности. Так как на величину реальной производительности влияют способ и интенсивность подачи исходного материала, неоднородность его гранулометрического состава с возможностью попадания «негабарита» или недробимых элементов, то реальную величину производительности необходимо оценивать как 60–75% от указанных в рекламных каталогах.

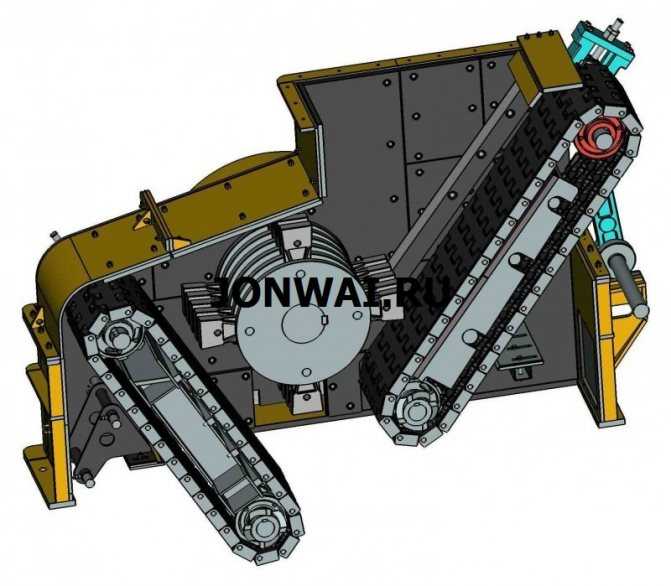

Рис. 1. Щековая дробилка

со сложным качанием щеки

Все существующие типы щековых дробилок делятся по характеру движения подвижной щеки на два больших класса – на дробилки с простым или сложным качанием (рис. 1). Дробилки со сложным качанием щеки обеспечивают дробление материала не только за счет сжатия, но и за счет его истирания между обжимающими поверхностями, так как величина вертикальной составляющей хода щеки в этих дробилках существенно выше. Однако ценой этого повышения эффективности является снижение срока службы защитных футеровок за счет повышенного износа их материала.

По конструктивным признакам все существующие дробилки ударного действия разделяются на следующие типы: молотковые дробилки с шарнирно-подвешенными молотками и роторные дробилки с жестко закрепленными билами.

Для производства товарного щебня из горных пород преимущественно используются роторные дробилки, так как колосниковые решетки молотковых дробилок не позволяют обеспечить надежной работы с материалом средней и высокой прочности.

Рассмотрим реальный современный рынок дробильного оборудования, предназначенного для высокопроизводительного получения товарного щебня.

Самоходное и передвижное дробильное оборудование

В последнее время популярность отдается мобильным устройствам перед самоходными установками. Первые могут быстро собираться в рабочее положение и передвигать по карьеру в поисках удобного места работы. Такие машины позволяют действовать на ходу, поэтому процесс добычи породы удешевляется из-за отсутствия дополнительной транспортировки материала. Мобильные дробилки ставят без дорогостоящих фундаментов. Передвижные дробилки делят:

- по разновидности технологии процесса (разомкнутый или замкнутый цикл, первичное или вторичное дробление камней или строительных материалов);

- по типу используемой энергии (электрика, с дизельным приводом, гидроприводом, комбинированное энергоснабжение);

- по типу шасси для передвижения (салазки, колеса, гусеницы и др.).

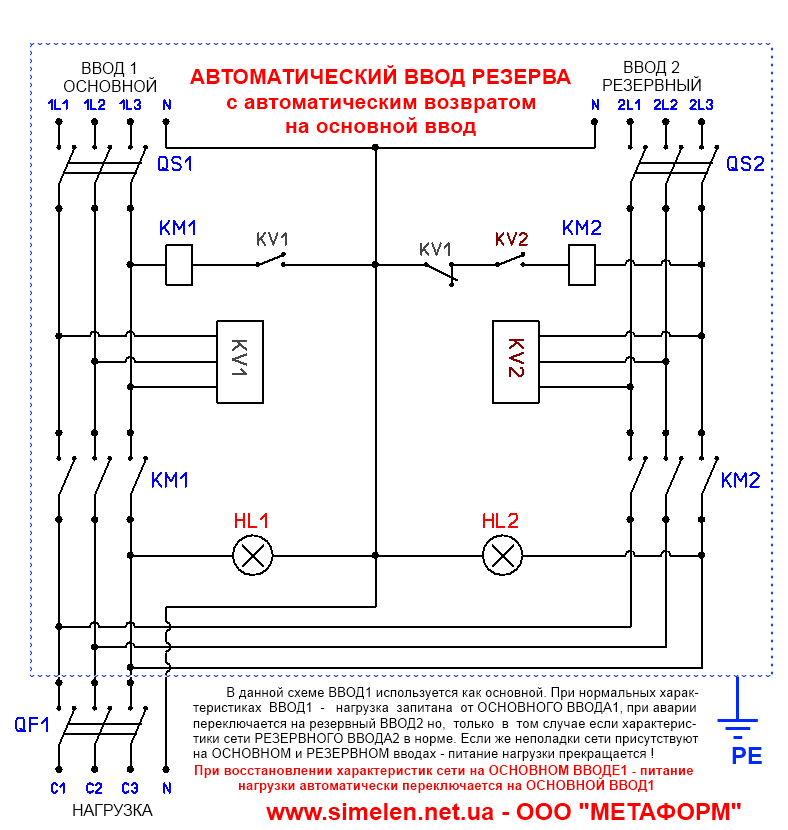

Наиболее экономичным является электрическое, при этом питание должно быть от внешнего источника, особенно актуален такой тип потребления при низких температурах, когда гидравлические и дизельные приводы не работают. Недостатком является невозможность работы вдали от ЛЭП.

Наиболее экономичным является электрическое, при этом питание должно быть от внешнего источника, особенно актуален такой тип потребления при низких температурах, когда гидравлические и дизельные приводы не работают. Недостатком является невозможность работы вдали от ЛЭП.

Мобильные дробильные агрегаты применяют не только в карьерах для измельчения вновь добываемых пород, их ставят рядом с демонтируемыми постройками для переработки монолитных конструкций, бетона, кирпича, других строительных материалов после разборки сооружения. Современное оборудование изготавливают с использованием автоматического или компьютерного управления, что упрощает работу обслуживающего персонала.

Дробильно-сортировочная установка

|

Передвижная дробильно-соргировочная. |

Дробильно-сортировочная установка, показанная на рис. 329, предназначена для переработки смеси, содержащей в большом количестве средние и мелкие фракции и в меньшем — крупные, С этой целью перед дробилкой установлена колосниковая решетка, позволяющая до дробления отделить мелкие и средние фракции от крупных. Мелкие фракции, проходя через колосниковую решетку, поступают на ленту транспортера, а затем в плоскую сортировку. Крупные фракции, задерживаясь на колосниках, проходят сначала дробление, а затем направляются на тот же транспортер.

Дробильно-сортировочные установки предназначены для дробления камня в щебень и разделения его на отдельные по крупности фракции.

Дробильно-сортировочные установки производительностью от 10 до 50 м3 щебня в час состоят из агрегата первичного дробления, агрегата сортировки и агрегата вторичного дробления.

|

Передвижная дробильно-соргировочная. |

Полупередвижная дробильно-сортировочная установка ( рис. 331) состоит из инвентарных сборно-разборных элементов и обычного дробильно-сортировочного оборудования.

На дробильно-сортировочных установках, а также на участках перегрузки горной массы с конвейера на конвейер места образования пыли должны быть изолированы от окружающей атмосферы с помощью кожухов и укрытий с отсосом запыленного воздуха из-под них и его последующей очисткой. Применение в карьерах АТС с двигателями внутреннего сгорания допускается только в специальном ( малотоксичном) исполнении.

Перед эксплуатацией дробильно-сортировочные установки в течение 3 ч подвергают обкатке на холостом ходу. При этом устраняют все дефекты, которые могут возникнуть в результате ошибок, допущенных в процессе сборки. Одновременно необходимо внимательно следить за степенью нагрева передаточных механизмов и подшипников. Повышенная температура нагрева свидетельствует о нарушениях, допущенных при сборке.

Так как дробильно-сортировочная установка состоит из рассмотренных выше машин, то правила ее эксплуатации аналогичны изложенным в соответствующих главах учебника.

Обслуживающий персонал дробильно-сортировочных установок должен быть проинструктирован и обучен правилам безопасных методов работы, а инструктаж должен быть документально оформлен.

В настоящее время выпускается дробильно-сортировочная установка на базе агрегатов СМ-311 и СМ-312, которые отличаются от агрегатов СМ-8 и СМ-9 тем, что привод всех машин осуществляется от индивидуальных электродвигателей, механизирована загрузка камней в приемный бункер, установлен дополнительный транспортер для выдачи третьей фракции материала и предусмотрена закрытая кабина.

Охрана труда при эксплуатации дробильно-сортировочных установок заключается в предохранении обслуживающего персонала от воздействия производственных шумов, от проникновения в легкие пыли, образующейся при измельчении, сортировке и транспортировании материала, от вибрации и поражения электрическим током.

Дробление щебня выполняют на дробильно-сортировочных установках.

|

Схема узла для приготовления заполнителей и жароупорного бетона. |

С-99; 2-скиповой подъемник; 3-транспортер Ленинец; 4-передвижная дробильно-сортировочная установка; 5-шаровая мельница; 6-ларь для тонкомолотого заполнителя; 7-сито-смеситель; 8-ларь готовой продукции; 9-барабаны с кремнефтористым натрием; 10 — вытяжная вентиляция; / / — мерник-дозатор жидкого стекла; 12-бак для разведения жидкого стекла; 13-цистерна для жидкого стекла; 14-деревянный настил для хранения боя огнеупорных материалов; IS — отопление; 16-бак для воды.

Какими бывают?

Дробилки имеют несколько разновидностей.

Щековые. Практикуются на 1 и 2 этапах измельчения для наиболее твердых пород до 320 МПа средней плотности. Принцип действия состоит в попадании материала сквозь специализированное загрузочное отверстие между подвижной и неподвижной щекой. Подвижная надавливанием измельчает породу, маленькие камни падают вниз, где опять давятся подвижной щекой. Величину щели, через которую падают камни, можно корректировать и устанавливать максимальную величину щебня.

В современной горнодобывающей отрасли практикуются мобильные и стационарные дробильные и дробильно-сортировочные комплексы, причем первый тип все больше теснит второй благодаря своим техническим преимуществам – высокому КПД, универсальности, мобильности, возможности монтажа на каком угодно типе рабочей платформы.

Стационарные агрегаты — это крупные многопрофильные установки. Устанавливаются на несущую раму и фундамент на складе, промышленной площадке. Могут быть доукомплектованы узлами. Производят одну либо ряд стадий измельчения.

Для вторичных стадий практикуют валковые, роторные, конусные либо молотковые установки. Сортировку осуществляют виброгрохоты. Нередко такое оснащение используют и предприятия по переработке ЖБИ, строительных отходов. Собственно, эти агрегаты и называют комплексами.

Мобильные дробильно-сортировочные агрегаты ставятся на карьерах с маленькими запасами, где годовой выпуск готовой продукции не превосходит 100 тысяч м3 материала. Основное условие применения – соседство автомобильной трассы. Агрегаты разнятся по уровню продуктивности – малая, средняя, большая. Мобильные установки бывают электрические, дизельные, смешанные.

Применение дробилок

Понятно, что сфера применения тех или иных агрегатов обусловлена их возможностями. Валковые дробилки, например, оптимальны для измельчения шлаков, строительного мусора и отходов производств. Отсюда вытекает необходимость в них на строительных предприятиях, разного рода производствах, вплоть до ЖКХ. Никто не запрещает использовать их и в горнодобывающих или перерабатывающих отраслях, если они соответствуют поставленной задаче.

Применение же конусных дробилок, напротив, ограничено их предназначением и характеристиками. Они позволяют получать лишь крупную и среднюю фракцию. Для производства же мелкого и однородного помола нужна центробежная дробилка.

Устройство молотковой дробилки позволяет использовать ее для получения вторичного пластика. Она придется ко двору на современных химических предприятиях и не только на них.

Проще говоря, моделей дробильного оборудования, отличающегося по производительности, степени измельчения и другим параметрам, достаточно. Нужно лишь выбрать требуемое, наиболее подходящее, с точки зрения экономической целесообразности.

Остается отметить, что рассмотренные виды оборудования могут выполняться мобильными. Мобильные дробильные установки применяются в горнодобывающей, строительных отраслях, при дроблении пластмасс и многих других направлениях, а потому весьма востребованы.

Промышленные дробилки: для щебня, бетона, пленки

В технологиях многих производств, особенно строительства и переработки, требуется использование материалов в виде частиц определенного размера.

Промышленная дробилка позволяет получить нужную фракцию из любого сырья (камень, бетон, уголь, дерево, резина, пластмасса и т.д.) в больших объемах.

Любая дробилка представляет собой измельчитель, работа которого построена на различных принципах силового (разрушающего) влияния на перерабатываемый материал.

Разнообразие дробилок

Все дробилки разделяются по классу крупности фракции получаемой на выходе. К основным размерам стандартных частиц относятся такие параметры:

- от 300 до 100 мм;

- от 100 до 25 мм;

- от 25 до 5 мм. Дробилка промышленная стационарная

Большинство устройств промышленного применения могут выдавать продукцию во всем диапазоне. Для этого предусмотрена возможность перенастройки оборудования под получение в итоге работы фракции конкретного размера.

Дробилки могут быть как стационарными, так и передвижными.

Стационарные дробилки используются на предприятиях при постоянной работе с большим количеством перерабатываемого сырья.

Мобильные (передвижные) только в условиях переработки небольших запасов в конкретном месте, с последующей передислокацией к другому источнику.

В своем большинстве, передвижные устройства имеют щековой или конусный тип дробильного воздействия, так как он позволяет изменять (регулировать) размер частиц на выходе.

Поэтому, такое оборудование считается универсальным. Но, в отличие от стационарных моделей, производительность таких мобильных комплексов значительно меньше.

Основное назначение каждого измельчителя можно определить по его названию:

Дробилка промышленная валковая

Для того чтобы размельчить тот или иной материал до нужной фракции используются различные типы дробилок:

- щековые;

- конусные;

- роторные;

- валковые.

К примеру, щебень имеет предел прочности на сжатие в 300 МПа и для того, чтобы успешно его дробить, необходима мощная машина, с исключительно прочными деталями.

Но существуют породы, применяемые в строительстве, у которых показатель прочности равен от 600 до 1200 МПа, и в таких случаях важна не только мощность и прочность устройства, но и принцип его действия.

Промышленный измельчитель древесины (видео)

Являются универсальными измельчителями, которые способны перерабатывать материал практически любой крепости.

Принцип работы построен на измельчении материала между двумя массивными плитами, одна из которых прочно закреплена, а вторая находится в движении при работе.

Зазор между ними можно регулировать как на входе (до 1,5 м), так и на выходе (до 5 мм). Таким образом, происходит градация по разделению исходного материала на заданную по размерам фракцию.

Шаровые мельницы и мельницы полусамоизмельчения

Основной тенденцией в последние десятилетия является укрупнение размеров мельниц, причем этот процесс постепенно достигает своего предела. Исторически самые крупные мельницы устанавливались в цементной промышленности, однако сейчас приоритет перешел к цветной металлургии и железорудной промышленности.

Укрупнение размеров привело к изменению концепции конструирования приводов мельниц. Появились мельницы со сдвоенным приводом и скоростными редукторами, безредукторные с кольцевыми электродвигателями, опорой на барабан с использованием специальных самоцентрирующихся гидростатических опорных подшипников. В настоящий момент предел мощности, передаваемой на ведущую вал-шестерню зубчатой пары, составляет около 8000 кВт.

Поэтому мельницы с мощностью привода более 15000 кВт поставляются с кольцевым двигателем.

Самая крупная установленная шаровая мельница имеет диаметр 7,93 м и привод мощностью 15500 кВт, крупнейшая мельница полусамоизмельчения, работающая на предприятии Cadia в Австралии, имеет диаметр 12,2 м и кольцевой привод 20000 кВт. Обе мельницы произведены Metso Minerals (Svedala).

Участок измельчения с установленными мельницей полусамоизмельчения и шаровой мельницей

Среди отечественных производителей ООО «Строммашина-Щит» (Самара) выпускает шаровые и стержневые барабанные мельницы с диаметром барабана до 1500 мм, более крупные мельницы (диаметром до 5500 мм) поставляют ОАО «ОМЗ», ОАО «Сызранский завод тяжелого машиностроения», ЗАО «Новокраматорский машиностроительный завод». Мельницы само- и полусамоизмельчения изготавливают ОАО «Сызранский завод тяжелого машиностроения» и ОАО «ОМЗ». Максимальный выпускаемый диаметр – 10,5 м, по оценке производственных мощностей возможен выпуск отечественных мельниц полусамоизмельчения с кольцевым приводом диаметром до 11,0 м.

Интересное конструктивное решение предлагает ООО «Техника и Технология Дезинтеграции» (Санкт-Петербург), выпускающее консольные мельницы само– и полусамоизмельчения диаметром до 7,0 м, позволяющие значительно снизить нагрузки на фундаменты и занимаемую производственную площадь.

Из зарубежных производителей мельницы больших диаметров предлагают Metso Minerals (шаровые – до 8,23 м, полусамоизмельчения – до 13,4 м), ThyssenKrupp Polysius (шаровые – до 7,3 м, полусамоизмельчения – до 13,4 м), Outokumpu (шаровые – до 7,3 м, полусамоизмельчения – до 10,4 м), FFE Minerals (шаровые – до 7,9 м, полусамоизмельчения – до 13,4 м).

В качестве первого примера использования импортных большеобъемных мельниц в России и странах СНГ можно привести установку двух шаровых мельниц с кольцевым электроприводом 6,5х9,6 м (Outokumpu) на комбинате «Печенганикель».

Далее приводятся данные о деятельности ряда отечественных и зарубежных компаний-производителей дробильного оборудования с точки зрения его применения в процессах рудоподготовки. При составлении этой части обзора была использована официальная информация компаний и фирм-производителей.

Современные российские производители

В условиях повышенного спроса на дробильное оборудование производители оснащают установки дополнительными приспособлениями, повышающими скорость работы, уменьшающими износ узлов и деталей. Среди российских производителей выделяются следующие предприятия:

- ДСО ООО «Канаш». Крупнейший машиностроительный завод производит дробильное оборудование с возможностью сортировки, мощности предприятия располагаются в Чувашской республике, в г. Канаш.

- НПП ООО «РудМашКонструкция» выпускает одновременно дробильное и обогатительное оборудование для горнодобывающей области и дорожного строительства, металлургии.

- Компания ООО «Горняк» производит помимо дробильно-сортировочных установок конвейеры и запчасти к оборудованию, имеет 10-летний производственный опыт.

- ООО «ДРО-Комплект» выпускает дробильное оборудование, запчасти к нему. Работники предприятия проектируют технологические линии, перевооружают и модернизируют уже действующие, выполняют установку стационарных линий.

- НПК ЗАО «Механобр-техника». Крупное машиностроительно предприятие с почти вековым опытом конструирования и технологического оснащения оборудования для измельчения камней при разработке полезных ископаемых.

- Компания «Промэк» работает в России по выпуску промышленного дробильного оборудования с 2003 года, выпускает запчасти к различным видам техники и осуществляет установку и наладку линий измельчения и сортировки.

- Инжиниринговое предприятие ООО «ДРО-Технологии» выпускает дробильное оборудование, укомплектовывает линии необходимыми запчастями и приспособлениями, проектирует сортировочные линии с учетом требований заказчика.

Сортировочное оборудование

Оборудование данной категории позволяет отсортировать измельченную фракцию материала. Основное место занимают агрегаты, в которых заложен принцип грохочения, что способствует разделению материала по фракциям.

Грохоты

- Грохоты инерционные. Принцип действия оборудования основан на инерционном движении материала, в результате попадания в соответствующие по диаметру решетки отверстия, осуществляется сама сортировка.

- Грохоты колосниковые. В основе подобной конструкции находится комплект решеток, собранные из специальных колосков, по которым материал движется под воздействием силы тяжести.

- Грохоты вибрационные. Представляют собой подвижную конструкцию, в которой сортировка осуществляется посредством отсеивания фракций материалов.

- Грохоты барабанные. Рабочим органом конструкции является барабан, могут быть коническими, либо цилиндрическими, в зависимости от формы. Для просеивания боковая поверхность образована из перфорированных листов стали.

Питатели

- Питатели ленточные. Предназначены для регулировки скорости подачи сыпучих материалов для последующей обработки, сортировки, получения нужной фракции.

- Шнековые (винтовые) питатели. Предназначены для обеспечения процесса транспортировки и последующего дозирования различных материалов, как твердых, так и сыпучих составов, руды.

- Вибрационные питатели. Выполняют функцию оборудования для регулировки процесса подачи различных нелипких типов материалов из самого бункера на транспортировочное устройство.

- Пластинчатые питатели. Посредством данного устройства осуществляется равномерная подача различных насыпных материалов небольшой плотности.

Молотковые дробилки

Принцип действия молотковой дробилки основан на использовании ударного эффекта, производимого молотками, закрепленными на вращающемся с высокой скоростью роторе.

Поданная в приемный бункер или загрузочное отверстие первичная масса попадает на молотки, выполненные из самозатачивающихся марок стали. Энергия быстродвижущихся массивных рабочих органов дробит ее. Разбитая твердь покидает камеру за счет своей массы, просыпаясь через колосниковые решетки внизу. Внутреннее пространство корпуса защищено от разрушения футеровкой, выполненной чаще всего из тех же сталей, что и молотки.

Агрегат может иметь как один ротор, так и большее их количество, осуществляя либо параллельный, либо последовательный процесс обработки. В этом плане устройство молотковой дробилки весьма схоже со схемой роторной дробилки.

Дробильный комплекс в наличии

Дробильный комплекс, которую также называют дробильно-сортировочный комплекс, представляет собой набор оборудования, которое может дробить крупногабаритный материал путем многоступенчатого дробления и сортировки. И пользователи могут принять различные типы размещения в зависимости от характеристики сырья и требования к готовому материалу. Дробильный комплекс в основном применяются для обработки карьерных и каменных материалов, которые необходимо часто перемещать в следующих отраслях: металлургия, химическая промышленность, строительные материалы, гидроэлектростанции и так далее. Кроме того, дробильная установка можно дробить жидкий камень на скоростных, железнодорожных, водных и электрических станциях.

Дробильный комплекс открыл новые перспективы для горнодобывающей промышленности. Традиционная дробильная машина имеет высокую стоимость, и безопасность персонала не может быть гарантирована. Так что в последние годы несчастные случаи на шахтах происходят часто. К счастью, с успешным развитием дробильной установки, горнодобывающее оборудование демонстрирует тенденцию оцифровки, интеграции и знаний. Дробильный комплекс становится лидером горнодобывающей техники. Кроме того, дробильная комплекс в основном состоит из мобильного дробильного комплекса и стационарного дробильного комплекса. Здесь SBM даст вам подробное описание этих двух видов дробильных установок.