Термические виды обработки металлов

Термическая обработка металлов применяется для улучшения их физико-механических свойств. К ней относя такие операции, как:

Термическая обработка стали

Термическая обработка заключается в нагревании детали до определенной температуры и ее последующем охлаждении по специальной программе.

Отжиг

Заготовку нагревают до температуры пластичности и медленно охлаждают прямо в печи.

Отжиг снижает твердость стали, но существенно повышает пластичность и ковкость.

Применяется перед штамповкой или раскаткой. Во время отжига снимаются внутренние напряжения, возникшие при отливке или механической обработке.

Закалка

При закалке заготовку прогревают до температуры пластичности и держат в таком состоянии в течение определенного времени, за которое стабилизируются внутренние структуры металла. Далее изделие быстро охлаждают в большом количестве воды или масла. Закалка существенно повышает твердость материала и снижает его ударную вязкость, повышая, таким образом, и хрупкость. Применяют для элементов конструкций, подверженных большим статическим и малым динамическим нагрузкам.

Отпуск

Проводится после закалки. Образец нагревают до температуры, несколько меньшей температуры закалки, и охлаждают медленно. Это позволяет компенсировать излишнюю хрупкость, появившуюся после закалки. Применяется в инструментальном производстве

Старение

Искусственное старение заключается в стимуляции фазовых превращений в массе металла. Его проводят при умеренном нагреве для придания материалу свойств, возникающих при естественном старении за долгое время.

Нормализация

Нормализация проводится для повышения ковкости без заметного снижения твердости за счет приобретения сталью мелкозернистой структуры.

https://youtube.com/watch?v=u262HjEbaEY

Ее применяют перед закалкой и для повышения обрабатываемости резанием. Проводят так же, как и отжиг, но остывает заготовка на открытом воздухе.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Сварка

Сварочное производство – это один из ключевых процессов, который применяют практически во всех отраслях промышленности. Этот способ применяют для получения неразъемных соединений деталей выполненных из стали. Кромки заготовок нагревают до жидкой фазы или пластичного состояния. После этого происходит перемешивание слоев металла и таким образом, происходит формирование сварного шва.

Сварку можно классифицировать по типу топлива, которое применяют для разогрева материала– химическую и электрическую.

Химическая сварка – это операция, в которой тепло генерирует происходящая химическая реакция. Этот вид разделяют на газовую и термитную. Термитная технология основывается на горении смеси порошка алюминия и окалины из железа. Температура горения этой смеси составляет порядка 3000 градусов. С помощью этого метода сваривают рельсы, силовые провода и пр.

При выполнении газовой сварки применяют смесь газов – ацетилен и кислород, можно использовать пропан, водород и некоторые другие газы. При горении смесь газов разогревается до 3100 градусов. Это позволяет не только сваривать между собой стальные заготовки, и резать стальные листы и прутья при выполнении заготовительных операций.

Для газовой сварки используют баллоны с закачанным газом и специальные горелки. Сварку этого типа применяют для работы с чугунами и сталью.

Электросварку ее можно разделить на дуговую и контактную. При первом виде разогрев металла происходит под действием дуги, которая возникает между проводником (электродом) и заготовкой. При выполнении второго вида ток проходит непосредственно через обрабатываемые заготовки.

Дуговая сварка работает и от постоянного тока, и от переменного. Сварочная дуга формируется при помощи генератора или трансформатора.

Сварка может быть выполнена с использованием ручного и автоматического оборудования. Последний тип обеспечивает высокое качество шва и поднимает эффективность работы.

Использование флюса обеспечивает защиту сварочной ванны от воздействия атмосферного кислорода.

Термические технологии Неолита

Важнейшим отличительным признаком производящего неолитического хозяйства является создание запаса пищи. При решении проблемы изготовления посуды для его хранения изобретаются керамические изделия и постепенно развиваются термические технологии. Первыми изделиями из керамики были корзины из прутьев, обмазанные глиной и обожженные на костре. Затем были созданы специальные печи для обжига – горны.

Современные реконструкции воспроизводят неолитический способ обжига керамических изделий следующим образом. Горн строился в обрывистом берегу реки, в стенах оврагов или холмов и состоял из двух рукавов. Горизонтальный рукав служил топкой, а вертикальный заполнялся горшками. Когда горн был наполнен предварительно высушенными горшками, его верх засыпали горшечным ломом и разводили слабый огонь, использую сырые дрова. Такой огонь поддерживался, пока не прекращалось отделение паров, после чего огонь усиливали до красного каления. В этом огне горшки находились не менее 6 ч. Потом верх горна засыпали песком, топку замазывали глиной и оставляли агрегат в таком состоянии в течение нескольких суток. После этого в топке делали отверстие и постепенно его увеличивали. Наконец, раскрывали верх горна и вынимали готовые горшки. Такие древнейшие печи для обжига керамики обнаружены в Месопотамии, Северной Африке, Восточной Европе. Температура нагрева изделий в них достигала 1100 °С.

Для освоения металлургической технологии извлечения металла из руды, требующей надежного обеспечения высоких температур, была необходима печь с искусственным дутьем. Впервые такие печи были созданы для гончарного производства. Таким образом, с рудным металлом человек знакомился во время обжига глиняных горшков. Происходил процесс восстановления металла из веществ, нанесенных на стенки гончарных изделий для их раскраски. Известно, что карбонаты меди – малахит и лазурит, сульфид ртути – киноварь, желтые, красные и коричневые железные охры представляют собой яркие минеральные краски, а нанесение цветных узоров на изделия из керамики является одним из древнейших видов искусства.

Первым рудным металлом, освоенным человеком, стала медь. Произошло это, по-видимому, около 10 тыс. лет назад. Древнейшими изделиями из рудной меди в настоящее время считаются булавки, шила, сверла, бусинки, колечки и подвески, найденные в поселениях Чайоню-Тепеси и Чатал-Хююке, которые расположены на плоскогорье Конья в Турции. Эти находки датируются 8–7-м тысячелетием до н. э.

Возможные дефекты

При проведении этой операции всегда проявляются определённые дефекты. К основным дефектам относятся:

- обрубленная кромка получается не прямолинейной;

- не сохраняется параллельность обеих кромок детали;

- край детали получается рваным с заусенцами и большой шероховатостью.

Каждый из проявившихся дефектов имеет свои индивидуальные причины. Первый дефект всегда проявляется при слабой фиксации обрабатываемой детали. Особенно этот дефект проявляется, если проводится процесс рубки на металлической станине без фиксации детали. Проявление этих дефектов вызвано следующими причинами:

- деталь не достаточно надёжно закреплена;

- произошло смещение нанесённой маркировки;

- процесс производился ударами, превышающими необходимую силу;

Для их устранения необходимо выполнять не сложные правила:

- Проверить прочность закрепления заготовки;

- Соблюдать точность расположения детали относительно нанесённой маркировки;

- Проверить параметры заточки инструмента.

При прорубании канавок, кроме перечисленных дефектов, могут появляться и другие. К ним относятся:

- рваные кромки канавки;

- глубина канавки разная по длине;

- сколы на конце канавки;

Чтобы предотвратить появление перечисленных дефектов необходимо соблюдать методики установленные инструкциями по применению конкретного оборудования и принятыми стандартами. Перед проведением операции осуществляется подготовка рубке самой заготовки, режущего инструмента и используемого станка.

При соблюдении правил подготовки и проведении операций рубки и вырубки получается ровный край, без дефектов и сколов.

-

Почтовый ящик чертежи из металла

-

Упаковка металлических дверей для транспортировки

-

Литые изделия из металла

-

Твердость и микротвердость металлов

- Менеджер по закупке металла

Обработка давлением

Обработка металлических заготовок с использованием давления основана на эксплуатации их пластических свойств. Другими словами, так называют способность металла изменять свою форму, но при этом не подвергаться разрушению. При использовании этой технологии не только получают детали нужной конфигурации, но изменяют структуру материала и его основные механические свойства.

Основные технологические процессы способа:

- Прокатка;

- Волочение;

- Прессование;

- Ковка;

- Штамповка.

Для повышения пластичности заготовки и уменьшения количества энергии, необходимой для выполнения операции заготовки могут быть нагреты. Его нагревают до заданной температуры, которая зависит от марки материала. Для нагревания материала могут быть применены горны, индукционные устройства и многие другие.

Значительное количество металла, обрабатываемого методом давления, нагревают в печах камерного типа или устройствах непрерывного действия с газовым подогревом. В прокатных станах, которых обрабатывают слябы, применяют греющие колодцы. Для разогрева заготовок из цветных металлов применяют печи электрического нагрева.

Штамповку можно условно разделить на следующие группы: прокатка, волочение, прессование, ковка и штамповка.

Прокатка – это самый широко распространённый метод переработки металла. Его пропускают через зазор, расположенный между валками, которые вращаются в разных направлениях. Иногда это проделывают для уменьшения сечения прутка, иногда для формирования профиля, например, двутавровую балку.

Волочение – эта технология, применяемая для получения проволоки разного диаметра, прутка. Волочение обеспечивает изготовление изделия с предельно точными размерами и отменным качеством шероховатости поверхности.

Прессование применяют для получения профильных изделий разного сечения и размера. Эту операцию применяют для прутка, труб разного профиля из цветных металлов. Эту операцию выполняют на прессах с гидравлическим приводом, обеспечивающих усилие в 15 000 тонн.

Ковка, это, пожалуй, одна из старых операций по обработке металлических материалов. Заготовку, разогретую до ковочной температуры, укладывают на твердое основание (наковальню) и при помощи ударного инструмента придают ей нужную форму. С применением свободной ковки можно обрабатывать заготовки весом до 250 тонн. В ковочных цехах устанавливают молоты, работающие под автоматическим или ручным управлением.

Виды отливочных форм

Для литья металлов пускают в ход разные емкости, которые разделяют на песочные, применяемые только один раз во время оливки, а также многократные. Многоразовые отливочные емкости делают из разных материалов:

- чугуна;

- жаропрочной стали;

- огнеупорной керамики;

- графита.

Отливочная форма из графита

Отливочная форма из графита

Широко распространены чугунные кокили и изложницы. При изготовлении продукции из алюминия, меди и других цветных сплавов выполняют металлические формы из чугуна, меди и латуни.

Такое решение было принято давно, оно позволяет легко проводить подготовку материалов к основному процессу. Сам процесс длится недолго, модели выходят высокого качества. При выполнении этой технологии привлечение большого количества рабочих не требуется.

Металлические отливочные емкости бывают открытыми и закрытыми. Открытые – это изложницы, а закрытые – кокили. В закрытых емкостях имеется полость, повторяющая размеры выплавляемой детали. Заливка жидкого металла в них проводится через специальное отверстие.

Оболочковые отливочные емкости используются при заливке сплавов цветных и драгоценных металлов, а также изделий из стали. Для отливки сплавов цветных металлов их делают из порошкообразного диоксида кремния или гипса.

При изготовлении продукции из золота, платины и серебра пресс-форму делают из легкоплавкого материала, который заполняется ртутью, парафином или пластмассой, что позволяет создавать продукт сложной конфигурации небольшой толщины.

Настолько щепетильная работа требует от всего персонала высокой точности и квалификации. Каждый этап производства проводится в оптимальных условиях, способствующих выходу только качественной продукции.

Лучшие вузы и ссузы для обучения

Металлообработка на производстве требует как применения труда рабочих с квалификацией, приобретенной в средних специальных учебных заведениях, так и знаний специалистов, получивших высшее образование. Среди вузов наиболее престижными в отрасли считаются:

- московские и питерские – МГТУ им. Н. Баумана, Московский Политех, МАИ, СЗТУ и СПбПУ Петра Великого и др.;

- региональные – СибГИУ (Новокузнецк), МГТУ им. Г. Носова (Магнитогорск), УрФУ им. Б. Ельцина (Екатеринбург), БГТУ (Брянск), ВолгГТУ (Волгоград), КНИТУ – КАИ им. А. Туполева (Казань), СФУ (Красноярск), ЮУрГУ (Челябинск), ТОГУ (Хабаровск), ВГТУ (Воронеж), НГТУ им. Р. Алексеева (Нижний Новгород), ИРНИТУ (Иркутск), ЛГТУ (Липецк) и другие.

Профильные профессии в ссузах можно получить в металлургических, станкостроительных, технических и политехнических колледжах и техникумах по всей России: в Москве, Санкт-Петербурге, Новосибирске, Челябинске, Самаре, Перми, Липецке, Рязани и множестве других городов.

Передовые разработки

Новые технологии металлообработки не ограничиваются лазером. Также применяются следующие методики:

- Магнитоимпульсная – заготовку помещают в электромагнитное поле. Изделие помещается в диэлектрик, и силовые линии воздействуют на его поверхности. Таким способом проводят формовку бериллия, титана, листовой стали.

- Высокочастотная, ультразвуковая. Эффективна для термообработки поверхностей металлов и сплавов.

- Электроэрозионная – разрушение металлического слоя воздействием электрической дуги, искры или импульса. Микрочастицы плавятся, постепенно вымываясь из обрабатываемой зоны эмульсией или маслом. Параллельно увеличивается твёрдость заготовки в зоне воздействия разряда.

- Плазменная – подходит для чёрных, цветных и тугоплавких металлов. Вместо режущего инструмента используется струя плазмы. Она образуется при воздействии электрической дуги на подаваемый через сопло газ. Газы используются двух типов – активные – водяной пар, водород, аргон и азот и неактивные – кислород и воздух. Сфера применения этого способа – резка чёрного металла.

Все перечисленные способы обработки отличаются высокой точностью исполнения резки, они могут применяться на любых предприятиях, где имеются условия для монтажа такого оборудования. Отличаются расходом электроэнергии, иными затратами.

Виды металлообработки

Механическая

На чертеже следует предварительно обозначить необходимые размеры, чистоту поверхности. В процессе обработки происходит снятие первых слоев металла (припуск). В качестве основополагающих заготовок могут выступать поковки, отливки и тому подобное.

Обработка осуществляется путем резания, рабочий инструмент движется, и в результате этой работы осуществляется снятие слоев металла. Металлорежущие инструменты подразделяются на определенные классы, преимущественно используются следующие виды станков:

- Сверлильные. Применяются для создания отверстий, нарезания резьбы и т.д.

- Фрезерные. Их применяют для получения сложных форм и поверхностей

- Токарно-винторезные. Используются для обработки тел вращения, будь то сфера, цилиндр или конус. На таком инструменте применяется различная номенклатура подходящая для данного класса, к примеру, расточные резцы.

Помимо вышеназванных, применяются также строгальные и шлифовальные, в том числе пескоструйная обработка. С каждым годом изобретают все новое оборудование, которое способно одновременно выполнять фрезеровку и точение заготовки. Причем сделать это можно за одну установку изделия.

Более подробно об этом можно узнать в интернете. Например, на этой странице у вас есть возможность ознакомиться с тем, что из себя представляет пескоструй металла https://antss.ru/ либо на другом ресурсе по вашему желанию.

Электрическая

С помощью электричества можно обрабатывать заготовки разными способами: электроискровой и ультразвуковой. Первый вариант позволяет изготавливать детали разной формы, в частности для производства пресс и форм-штампов.

Последний ультразвуковой позволяет работать с высоколегированными сталями. Очищать их от следов коррозии, а также от масел и прочих веществ.

Работа с давлением

Главные направления обработки под давлением:

- Ковка.

- Штамповка.

- Прокатка.

- Волочение.

- Прессование.

Чтобы уменьшить затраты энергетические, заготовки также предварительно могут нагреваться. В этом случае они довольно легко будут поддаваться воздействию.

Из вышеперечисленных, ковка считается самым трудоемким процессом. Ведь затрачивается в этом случае большое количество энергии. На огромную металлическую заготовку может воздействовать пресс от 200 тонн и более. Но это только в крупной промышленности, в небольшом производстве хватает и 5-тонного пресса.

Термическая

- Газовая. Газовая горелка позволяет довольно быстро раскраивать лист металла.

- Лазерная. Резка осуществляется при помощи лазерного луча, как правило, такая резка считается крайне эффективной. Ведь при совершении такой работы отходов мало, а точность металлообработки находится на высоком уровне.

- Плазменная. Факел из ионизированного газа способен прорезать даже 10 сантиметровый слой металла.

Химическая

При химической обработке металла происходит управляемая химическая реакция. С ее помощью удается получить устойчивую химическую реакцию, в результате которой заготовка приобретает полезные свойства.

После чего может выполняться дополнительная обработка грунтовыми составами. Все это делается для укрепления защитных свойств металла, ведь в результате улучшиться его внешний вид, а сам будет защищен от коррозии.

- Отжиг. Позволяет снизить твердость стали, но повышает ее пластичность и ковкость. При отжиге убираются все внутренние напряжение, которые могли накопиться в процессе механического воздействия.

- Закалка. Она дает возможность существенно снизить ударную вязкость, после чего изделие охлаждается в воде (также применяется масло).

- Отпуск. Заготовка нагревается до определенной температуры как при закалке, но она будет ниже на пару сотен градусов. Лишь после этого изделие может применяться в производстве.

- Старение. Создают оптимальные температурные условия, в результате появляется естественное старение металла.

- Нормализация. Она проводится для повышения ковкости, ведь сталь приобретает мелкозернистую структуру.

Обработка металла под давлением

Эта технология включает в себя процессы, позволяющие изменить форму и конфигурацию механической заготовки при условии сохранения ее сплошности. Речь идет о пластической деформации, приводящей к частичному смещению определенных частей детали. Обработка материалов под давлением включает в себя несколько технологических процессов.

К ним относятся:

- Прокатка;

- Прессование;

- Волочение;

- Штамповка;

- Ковка.

Все перечисленные процессы широко применяются в современной промышленности. Они позволяют создавать металлические детали заданных размеров и характеристик за счет использования для работы над исходным сырьем специального оборудования.

Конструктивные элементы режущего инструмента

Инструмент для выполнения резательных операций на машиностроительных станках состоит из рабочей части (в некоторых случаях совмещается с калибрующей) и присоединительной.

Первая часть выполняет режущие операции. Она срезает припуск или выполняет отверстия. Может иметь один или несколько режущих элементов включая разные по назначению и форме. От геометрических характеристик режущей части зависит точность изготовления детали. Указывается в паспортных данных на конкретный вид.

На видео представлен процесс сверления множества отверстий с автоматической подачей заготовки.

Обработка давлением

Обработка металла давлением применяется для изменения формы детали без нарушения ее целостности. Существуют следующие виды:

- Штамповка.

- Ковка.

Перед ковкой заготовку нагревают, опирают на твердую поверхность и наносят серию ударов тяжелым молотом так, чтобы заготовка приняла нужную форму. Исторически ковка была ручной, кузнец разогревал деталь в пламени горна, выхватывал ее клещами и клал на наковальню, а потом стучал по ней кузнечным молотом, пока не получался меч или подкова. Современный кузнец воздействует на заготовку молотом кузнечного пресса с усилием до нескольких тысяч тонн. Заготовки длиной до десятков метров разогреваются в газовых или индукционных печах и подаются на ковочную плиту транспортными системами. Вместо ручного молота применяются кузнечные штампы из высокопрочной стали.  Для штамповки требуется две зеркальные по отношению друг к другу формы — матрица и пуансон. Тонкий лист металла помещают между ними, а потом с большим усилием сдвигают. Металл, изгибаясь, принимает форму матрицы. При больших толщинах листа металл нагревают до точки пластичности. Такой процесс называют горячая штамповка. Во время штамповки могут выполняться такие операции, как:

Для штамповки требуется две зеркальные по отношению друг к другу формы — матрица и пуансон. Тонкий лист металла помещают между ними, а потом с большим усилием сдвигают. Металл, изгибаясь, принимает форму матрицы. При больших толщинах листа металл нагревают до точки пластичности. Такой процесс называют горячая штамповка. Во время штамповки могут выполняться такие операции, как:

- гибка;

- вытягивание;

- осаживание;

- и другие.

С помощью штамповки выпускают широчайший ассортимент изделий — от корпусов бытовой техники до колесных дисков и бензобаков.

Основные способы обработки металлов

- Долблением на специальном станке, который и называется долбежным. Для выполнения операции необходим резец соответствующей конструкции. Он в процессе выполнения операции совершает движение возвратно-поступательного прямолинейного типа.

- Сверлением на станках сверлильного типа. Применяется для получения отверстий сквозных и глухих необходимого диаметра с помощью сверл центровочных, перовых, спиральных и т. д.

- Строганием на станках поперечно-, продольнострогальных, строгально-долбежных и др. типов. При этом применяют резцы изогнутые и прямые.

- Точением на одноименных станках поверхностей цилиндрических, конических, торцевых наружных и внутренних. Заготовка при этом совершает вращательное движение, резец снимает припуск за один или несколько проходов.

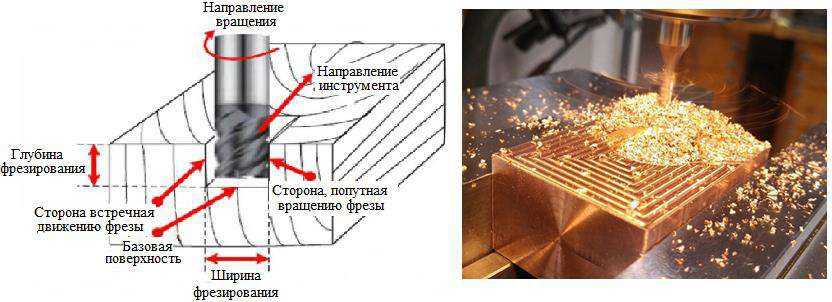

- Фрезерованием с помощью фрез. В этом случае заготовка закрепляется на станке неподвижно и может двигаться только в продольном направлении. Рабочий орган совершает вращательное движение.

- Шлифованием на специальном круге, который совершает обороты с определенной скоростью. Таким способом можно получить деталь с необходимой степенью шероховатости и чистоты, которые могут достигать долей миллиметра.

Технология биметаллов

Метод основан на сращивании различных металлов посредством возникновения между ними диффузионной связи. Его суть состоит в необходимости получения материала, обладающего качествами двух элементов. Например, высоковольтные провода должны быть достаточно прочными и характеризоваться высокой электропроводимостью. Для этого сращивают сталь и алюминий. Стальная сердцевина провода принимает на себя механическую нагрузку, а алюминиевая оболочка становится превосходным проводником. В термометрической технике используют биметаллы с различным коэффициентом термического расширения.

Основы металлообработки давлением

При данных методах целостность стали не нарушается, но меняется форма. В большинстве случаев необходимо термическое воздействие, чтобы уменьшить прочность и твердость детали.

Популярные процедуры:

- Ковка. Проводится вручную, поэтому очень ресурсозатратна. Однако результат получается индивидуальный, а поэтому дорогостоящий. Нагретый металлический прут специалист отбивает молотком до нужной конфигурации. В современных условиях используется пресс.

- Штамповка. Часто применяется к тонколистовому металлу. Есть матрица и пуансон. Они имеют зеркальное отражение, но одинаковую форму. Помещенный между ними лист сгибается, приобретая нужные очертания.

Рисунок 10 – Фрезерование.