Сплавы пластин

AL20 представляет собой элемент, который имеет титановое покрытие и дополнительный смазывающий слой, при работе элементы обеспечивают незначительный коэффициент трения, что позволяет получить меньший прогрев в зоне раскроя. Особенно предпочтительно использовать подобные пластины для обработки легированных сталей.

AL40 – это твердосплавная пластина, которая тоже обладает титановым покрытием, но используется для фрезерных работ, сопровождающихся вибрацией. Предпочтительно эксплуатировать данные элементы на низких скоростях раскроя, только тогда пластина справится с обработкой жаропрочных сплавов.

AP25 – это сменная часть, которая применяется на режущем инструменте. Пластина выступает в качестве изделия общего назначения, не имеет покрытия и выгодно используется при обработке нержавеющих, легированных и углеродистых сталей. Твердый сплав позволяет получить высокую устойчивость и прочность пластины при черновой обработке.

AP40 принято использовать для грубой и черновой обработки структурированных и инструментальных сталей, а также для работы со стальным литьем. Отлично справляется с большими нагрузками, поэтому пластину можно использовать при особо сложных условиях.

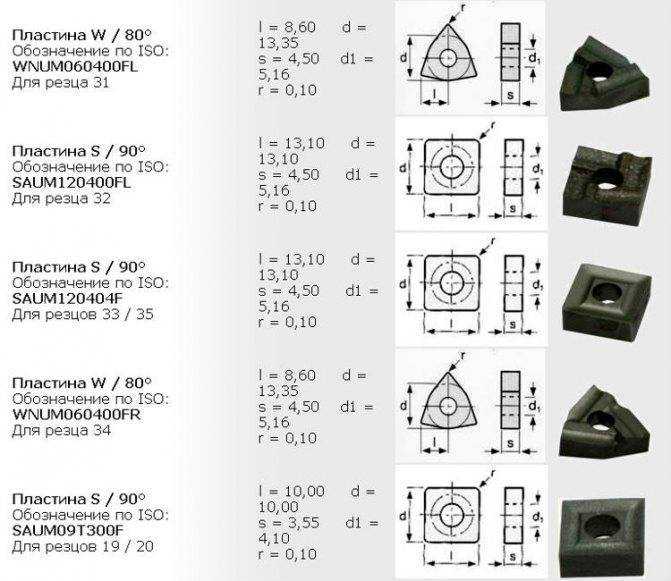

Пластины твердосплавные

Твердосплавные пластины – это сменный элемент металлорежущего инструмента используемого для высокоточной обработки заготовок. Они используются при точении, сверлении, зенкеровании, фрезерной обработке и других операциях значительно снижая экономические затраты в сравнении с применением цельного твердосплавного инструмента.

Конструкция и преимущества твердосплавных пластин

Конструкция твердосплавных пластин зависит от способа крепления и конфигурации резца. При болтовом креплении в пластинах имеется отверстие для крепежного элемента.

В зависимости от типа инструмента твердосплавные пластины для токарных резцов могут быть квадратными, ромбическими, трехгранными, пятигранными и т. д.

От количества граней зависит число режущих кромок и длительность эксплуатации.

Твердосплавные пластины изготавливаются путем прессования и термообработки порошков карбида вольфрама, карбида титана и других высокопрочных материалов. Помимо твердости пластины обладают высокой износо- и термостойкостью, способны сохранять свои свойства при температуре до +1150°С.

Основные эксплуатационные преимущества:

- Возможность использовать на одном резце наиболее подходящую пластину твердосплавную, вид которой наиболее подходит для материала заготовки. Это позволяет иметь съёмный набор для различных операций.

- Замена изношенной и разрушенной пластины обойдется намного дешевле, чем цельного резца. Применение съёмных пластин оправдано при мелко- и среднесерийном производстве, а также при частой смене номенклатуры изделий.

- Минимальное время замены пластины.

- Высокая надежность даже в условиях интенсивной работы.

- Унификация пластин для удобной замены и подбора под тип обработки и марку стали.

Классификация твердосплавных пластин

Для применяемых в современном производстве пластин твердосплавных классификация основана на нескольких признаках.

В первую очередь это способ крепления инструмента – напайка или механическое крепление. Второй способ обеспечивает быструю замену и возможность многократного использования пластин.

При напайке можно перевернуть изношенную часть пластины или использовать одноразовые многогранные элементы.

Также пластины различаются по типу сплава, определяющим их характеристики и сферу применения. Для черновой обработки часто используется оснастка из сплава ВК8.

Данный материал предназначен для работы с конструкционными сталями, серым чугуном и различными сложными в обработке сплавами.

Элементы выполненные из сплава Т15К6 чаще применяют для получистовой или чистовой обработки легированных и углеродистых сталей.

По форме пластины подразделяются на:

- Круглые.

- Квадратные.

- Ромбические.

- В форме параллелограмма.

- Трехгранные.

- Пятигранные.

Выбор твердосплавных пластин

Для обеспечения точности и качества токарных операций необходимо подобрать пластину требуемого материала, формы и размера

При этом очень важно учесть соответствие геометрии оснастки и размеров токарного резца или других металлорежущих инструментов. В первую очередь это влияет на возможность крепления пластины к основанию резца. Следующий важный момент, который необходимо учесть при подборе оснастки – это параметры материала обрабатываемой заготовки

Твердые сплавы имеют различный химический состав, определяющий их эксплуатационные характеристики. Каждый из материалов имеет свои преимущества, но в целом все используемые при производстве пластин сплавы можно разделить на две основных категории:

Следующий важный момент, который необходимо учесть при подборе оснастки – это параметры материала обрабатываемой заготовки. Твердые сплавы имеют различный химический состав, определяющий их эксплуатационные характеристики. Каждый из материалов имеет свои преимущества, но в целом все используемые при производстве пластин сплавы можно разделить на две основных категории:

- Сплавы с высокой стойкостью к механическим нагрузкам – вибрации, ударам и т. д.

- Термостойкие сплавы стойкие к повышенным температурам. Удобны для длительной работы.

Пластины из стойких сплавов более всего подходят для высокоскоростной обработки при большой нагрузке. Термостойкие оптимально использовать для снятия значительных слоёв металла.

В целом же, для профессиональной работы желательно иметь набор сменных пластин с наиболее востребованными геометрическими и технологическими характеристиками. Это позволит значительно расширить возможности обработки, сэкономить время и уменьшить финансовые расходы на производство.

Что дает применение твердосплавных пластин для резцов

- Универсальность использования одного токарного резца. Меняя твердосплавные пластины, можно производить обработку металлов и сплавов, характеризующихся разным составом, структурой и твердостью. Если иметь под рукой необходимый набор насадок, то проблем с металлообработкой, связанных с поиском и переустановкой нужного инструмента, не возникнет. Особенно актуально для автоматизированных производств, с большим сортаментом продукции.

- Экономию. Пластина стоит гораздо дешевле резца. В случае поломки режущей части не придется заменять весь инструмент. Кроме того, эксплуатационный срок его корпуса увеличивается более чем в 20 раз по сравнению с аналогом напаянным.

- На смену (поворот) пластины затрачивается меньше времени, чем на переустановку резца. А это – одна из составляющих повышения производительности.

- Насадки позволяют менять режим резания в большом диапазоне, что создает удобство в работе, повышает ее скорость и качество.

- Большой сортамент насадок. Подобрать нужную пластину для каждой технологической операции гораздо проще, чем сам инструмент. Для мелких производств (тем более бытовых токарных станков) выгоднее иметь определенный набор насадок, чем приобретать большое количество резцов различных видов.

Что можно делать твердосплавными пластинами

- Поверхностная обработка заготовок.

- Нарезание резьбы.

- Внутренняя расточка.

- Развертка.

- Выборка пазов, канавок и тому подобное.

- Раскрой материалов. Например, листового стекла, гетинакса, цветных металлов.

Как выбрать нужную марку твердого сплава?

Таблица марок твердых сплавов

Таблица выбора марок твердых сплавов в зависимости от вида, условий обработки, характера и обрабатываемого материала.

| Характер

иусловия обработки |

Жесткость

Системы «Станок- деталь- инструмент» |

Сравнитель-

ная оценка сплавов по производи- тельности |

Рекомендуемые марки твердого сплава для обработки | ||||||

| Углеро-

дистой и легирован- ной стали |

Специаль-

ной трудно- обрабатыва- емой стали |

Закален-

ной стали |

Чугуна

НВ≤240 |

Чугун

высокой твердости НВ = 400-700 |

Цветных

металлов и их сплавов |

Неметал-

лических материалов |

|||

| ОБТОЧКА НАРУЖНЫХ И ТОРЦЕВЫХ ПОВЕРХНОСТЕЙ И РАСТОЧКА ОТВЕРСТИЙ | |||||||||

| Черновое точение поковок, штамповок и литья по корке и окалине при неравномерном сечении среза и прерывистом резании (с ударами) | Повышен. | Наивысшая | Т5К10 | ВК8 | — | ВК6 | — | ВК6 | — |

| Нормальная | Средняя | ВК8 | ВК11 | — | ВК6 | — | ВК6 | — | |

| Недостат. | Понижен. | ВК11 | — | — | ВК8 | — | ВК8 | — | |

| Черновое точение по корке при неравномерном сечении среза и непрерывном резании | Повышен. | Наивысшая | Т15К6 | Т5К10 | — | ВК6 | ВК6 | ВК6 | ВК2ВК3 |

| Нормальная | Средняя | Т14К8 | ВК8 | — | ВК6 | ВК6 | ВК6 | ВК6 | |

| Недостат. | Понижен. | Т5К10 | ВК11 | — | ВК8 | ВК8 | ВК8 | ВК8 | |

| Получистовое и чистовое точение при прерывистом резании | Повышен. | Наивысшая | Т15К6 | Т5К10 | Т14К8 | ВК6 | — | ВК6 | ВК2ВК2 |

| Нормальная | Средняя | Т14К8 | ВК8 | Т5К10 | ВК6 | — | ВК6 | ВК6 | |

| Недостат. | Понижен. | Т5К10 | ВК11 | ВК8 | ВК8 | — | ВК6 | ВК6 | |

| Получистовое и чистовое точение при непрерывистом резании | Повышен. | Наивысшая | Т30К4 | Т15К6 | Т15К6 | ВК2ВК3 | ВК2 | ВК2ВК3 | ВК2ВК3 |

| Нормальная | Средняя | Т15К6Т | Т14К8 | Т14К8 | ВК6 | ВК6 | ВК3 | ВК2ВК3 | |

| Недостат. | Понижен. | Т15К10 | Т5К10 | Т5К10 | ВК6 | ВК6 | ВК6 | ВК6 | |

| Тонкое точение (типа алмазной обработки) | Повышен. | Наивысшая | Т60К6 | — | Т30К4 | ВК2ВК3 | ВК2 | ВК2ВК3 | ВК3 |

| Нормальная | Средняя | Т30К4 | — | Т15К6Т | ВК2ВК3 | ВК2 | ВК2ВК3 | ВК2ВК3 | |

| Недостат. | Понижен. | Т15К6Т | — | Т15Л6 | ВК6 | ВК6 | ВК6 | ВК6 | |

| ФРЕЗЕРОВАНИЕ | |||||||||

| Черновое фрезерование | Повышен. | Наивысшая | Т15К6 | Т5К10 | — | ВК6 | ВК6 | ВК2ВК3 | ВК2ВК3 |

| Нормальная | Средняя | Т14К8 | ВК8 | — | ВК6 | ВК6 | ВК2ВК3 | ВК2ВК3 | |

| Недостат. | Понижен. | Т5К10 | ВК8 | — | ВК8 | ВК8 | ВК6 | ВК6 | |

| Чистовое фрезерование | Повышен. | Наивысшая | Т30К4 | Т15К6 | Т30К4 | ВК2ВК3 | ВК2ВК3 | ВК2ВК3 | ВК2ВК3 |

| Нормальная | Средняя | Т15К6 | Т14К8 | Т15К6 | ВК6 | ВК6 | ВК2ВК3 | ВК2ВК3 | |

| Недостат. | Понижен. | Т14К8 | Т5К10 | Т14К8 | ВК6 | ВК6 | ВК6 | ВК6 | |

| СВЕРЛЕНИЕ ОТВЕРСТИЙ | |||||||||

| Сплошное сверление | Повышен. | Наивысшая | Т14К8 | ВК8 | ВК6 | ВК6 | — | ВК2ВК3 | ВК2ВК3 |

| Нормальная | Средняя | Т5К10 | ВК8 | ВК8 | ВК6 | — | ВК6 | ВК6 | |

| Недостат. | Понижен. | ВК8 | — | — | ВК8 | — | ВК8 | ВК8 | |

| Рассверливание | Повышен. | Наивысшая | Т15К6 | Т5К10 | ВК2ВК3 | ВК2ВК3 | — | ВК2ВК3 | ВК2ВК3 |

| Нормальная | Средняя | Т15К6 | ВК6 | ВК6 | ВК6 | — | ВК6 | ВК6 | |

| Недостат. | Понижен. | Т14К8 | ВК8 | ВК8 | ВК8 | — | ВК6 | ВК6 | |

| ЗЕНКЕРОВАНИЕ ОТВЕРСТИЙ | |||||||||

| Черновое зенкерование | Повышен. | Наивысшая | Т14К8 | Т5К10 | — | ВК2ВК3 | ВК2ВК3 | ВК2ВК3 | ВК2ВК3 |

| Нормальная | Средняя | Т5К10 | ВК6 | — | ВК6 | ВК6 | ВК6 | ВК6 | |

| Недостат. | Понижен. | ВК8 | ВК8 | — | ВК8 | ВК8 | ВК8 | ВК6 | |

| Чистовое зенкерование | Повышен. | Наивысшая | Т30К4 | Т15К6 | Т15К6 | ВК2ВК3 | — | ВК2ВК3 | ВК2ВК3 |

| Нормальная | Средняя | Т15К6 | Т14К8 | Т14К8 | ВК6 | — | ВК6 | ВК6 | |

| Недостат. | Понижен. | Т15К6 | Т5К10 | Т14К8 | ВК6 | — | ВК6 | ВК6 | |

| РАЗВЕРТЫВАНИЕ ОТВЕРСТИЙ | |||||||||

| Развертывание отверстий | Повышен. | Наивысшая | Т60К6 | Т30К4 | Т30К4 | ВК2ВК3 | — | ВК2ВК3 | ВК2ВК3 |

| Нормальная | Средняя | Т30К4 | Т15К6Т | Т15К6Т | ВК6 | — | ВК6 | ВК6 | |

| Недостат. | Понижен. | Т15К6Т | Т15К6 | Т15К6 | ВК6 | — | ВК6 | ВК6 |

Преимущества применения твердосплавных пластин для резцов

Пластины для расточных или отрезных резцов могут быть выполнены из различных марок твердых сплавов, что очень удобно, так как это позволяет иметь целый набор режущих элементов для обработки заготовок из разных материалов.

Использование сменных пластин для режущего инструмента – это еще и экономически выгодное решение, так как в случае поломки или износа нет необходимости заменять весь резец новым инструментом: надо поменять только его режущую часть. Целесообразно использовать инструмент со сменными твердосплавными пластинами и в том случае, если стоит задача автоматизации технологических процессов, что особенно актуально в условиях мелко- и среднесерийного производства, где номенклатура выпускаемых изделий может меняться достаточно часто.

Резцы со сменными пластинами

Среди преимуществ, которыми обладают твердосплавные пластины, устанавливаемые на токарные резцы, следует выделить следующие.

- По сравнению с резцами цельного типа, пластины отличаются невысокой стоимостью.

- Замена твердосплавного режущего элемента не занимает много времени.

- О высокой надежности пластин из твердых сплавов можно говорить даже в условиях интенсивной эксплуатации.

- При необходимости такие сменные режущие элементы можно переналаживать.

- Все современные модели сменных режущих элементов для токарных резцов унифицированы, что дает возможность легко подобрать оптимальный вариант для определенного типа обработки и марки металла заготовки.

Благодаря применению сменных твердосплавных пластин с механическим креплением значительно увеличивается срок службы державки токарного резца, отпадает необходимость в осуществлении таких вспомогательных операций, как заточка режущей части и ее пайка

Что важно, при использовании такого режущего инструмента снижение температуры и силы резания может составить 40%. Благодаря характеристикам твердых сплавов, которые используются для изготовления пластин, с помощью последних можно выполнять обработку металла, изменяя режимы резания

Некоторые виды форм твердосплавных пластин для резцов

Современной промышленностью выпускаются различные типы сменных пластин, изготовленных из твердосплавных материалов. Требования к параметрам каждого из этих типов оговорены в соответствующих государственных стандартах.

- ГОСТ 19086-80 определяет характеристики пластин режущего, опорного типов и стружколомов.

- ГОСТ 19042-80 оговаривает требования к классификации, форме и системе обозначений сменных пластин из твердосплавных материалов.

- ГОСТ 25395-90 распространяется на твердосплавные пластины типов 01, 02, 61, 62, которые фиксируются на державке токарного резца при помощи напайки. Требования этого нормативного документа распространяются на элементы, которые соединяются при помощи напайки с резцами расточного, проходного и револьверного типов.

Твердосплавные пластины для токарной обработки

Токарная обработка керамики — операция практически безупречная. Обычно это непрерывный процесс обработки, который позволяет одной пластине задействоваться в резании в течение относительно длительных периодов времени. Это отличный инструмент для создания высоких температур, обеспечивающих оптимальную работу керамических пластин.

С другой стороны, фрезерование можно сравнить с прерывающимся механизмом токарной обработки. Каждая твердосплавная пластина на корпусе инструмента входит в прорезь и выходит из нее при вращении каждой фрезы. По сравнению с токарной обработкой для твердого фрезерования требуется гораздо более высокая частота вращения шпинделя, чтобы достичь той же скорости резания для эффективной работы.

Чтобы задействовать скорость резания токарного механизма на заготовке диаметром три дюйма, фреза диаметром три дюйма с тремя зубьями должна работать с как минимум четырехкратной скоростью поворота. В случае керамики объект генерирует потенциал тепла для каждой твердосплавной пластины. Следовательно, при фрезеровании каждая твердосплавная пластина должна перемещаться быстрее, чтобы генерировать тепловой эквивалент одноточечного токарного инструмента.

Способы соединения твердосплавных пластин со сталью

Более 60% всех пластин устанавливается в инструмент методом пайки. Связано это, в первую очередь, с простотой технологии крепления.

На качество пайки влияет множество факторов, среди которых выделяется тип флюса и припоя, а также материал державки. Помимо этого, сила сцепления пластины к корпусу инструмента зависит от частоты поверхности, температуры нагрева и вида охлаждения. По причине разного значения термического коэффициента линейного расширения пластины и державки, в силу различия материалов, при пайке образуются остаточные напряжения. При дальнейшей эксплуатации резца они могут послужить причиной появления трещин на поверхности пластин. Твёрдосплавные пластины паяют с использованием припоев на основе меди. Только при производстве особо сложного инструмента применяют серебряные припои.

Флюсами при пайке смачивают поверхности спекаемых материалов. Это делается для предотвращения протекания окислительных процессов, что способствует более жёсткому сцеплению пластины к державке.

В качестве материала для корпуса инструмента используют различные виды конструкционных и легированных сталей. Наиболее распространёнными являются марки стали 30ХГСА, 45.

В случаях наличия сильной циклической нагрузки крепление пайкой заменяют креплением диффузионной сваркой в вакууме. Сваривание происходит в результате проникновения атомов контактирующих поверхностей друг в друга. Процесс это идет в условиях повышенной температуры и давления. Данная технология позволяет увеличить силу сцепления пластины к державке в 2-3 раза.

Разработка новых видов клеев также позволило применять метод склеивания при крепеже твёрдосплавных пластин. Главным преимуществом данного способа является отсутствие образования внутренних напряжений, что положительно сказывается на долговечности резца. Прочностные характеристики клея повышают легированием его состава разнообразными наполнителями, в частности асбестом.

Соединение клеем хорошо проявило себя при работе со незначительным выделение тепла и силой резания. Это – чистовая и получистовая обработка чугунов и цветных сплавов.

Этот метод становится год от года все более востребованным, т.к. как он имеет ряд существенных преимуществ:

- Отсутствие термического напряжения.

- Простота замены затупившихся пластин.

- Высокий уровень производительности.

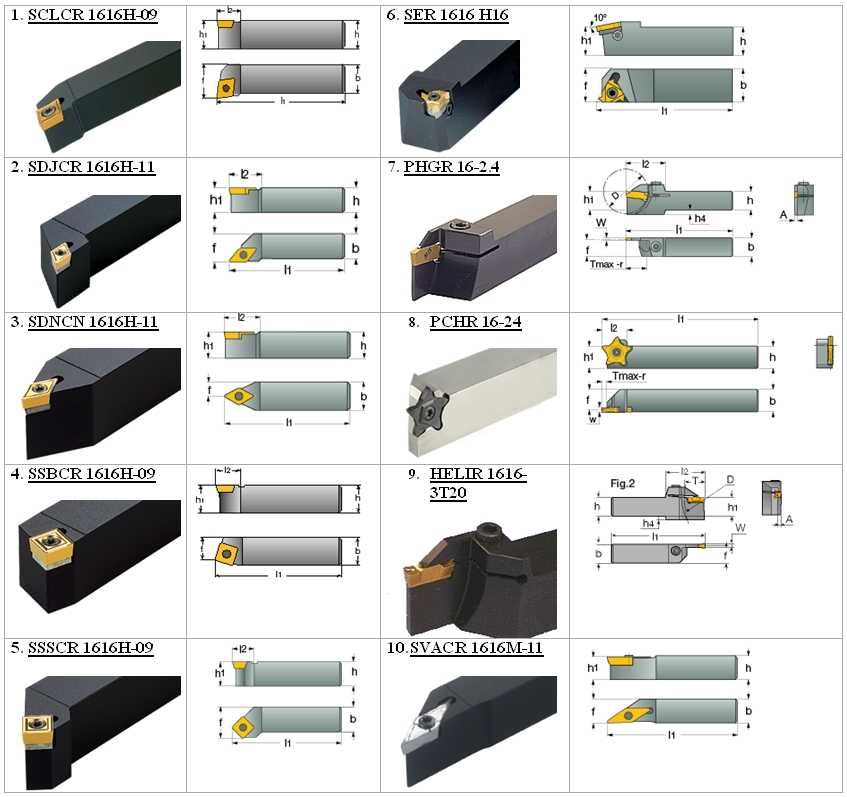

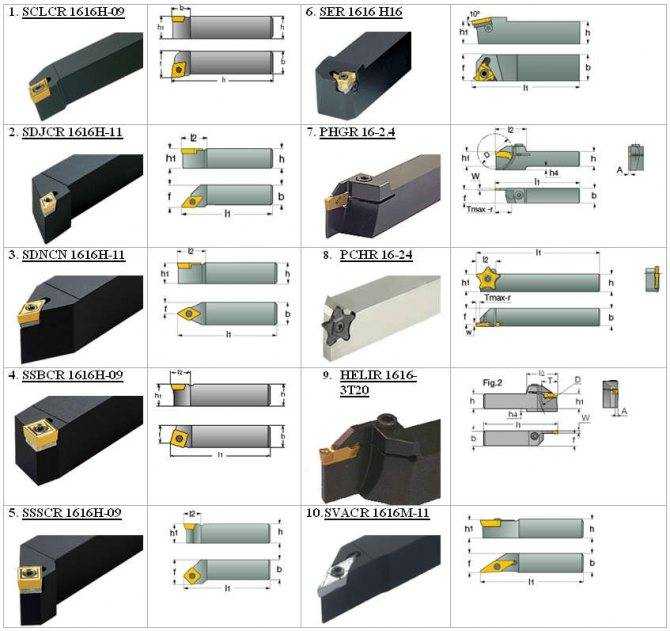

Классификация резцов для токарной обработки

Существуют государственные стандарты, в которых описывается классификация токарных резцов. Одной из классификаций является разделение по типу обработки металлических поверхностей:

- Грубая обработка — черновая.

- Чистовое обрабатывание.

- Проведение высокоточных операций.

- Получистовая очистка.

Существует разделение по виду материала, из которого делают рабочую часть оснастки. Отдельная классификация касается целостности конструкции оснастки:

- Цельные приспособления. Представляют собой оснастку для токарных станков, изготавливаемую из легированной стали. Редко встречаются модели, изготовленные из инструментальной стали.

- Приспособления с дополнительными пластинами. Они делаются на заводе из разных видов твердых сплавов, металлов.

- Модели со съёмными пластинками. Закрепляются на державке с помощью винтов. Редко используются во время серийной обработки металлических деталей.

Главной классификацией считается разделение приспособлений на отдельные виды по форме, конструкции. О них нужно поговорить отдельно.

Классификация резцов

Прямые проходные

Используются для наружной обработки заготовок из стали. Размеры:

- прямоугольные державки — 25х16 мм;

- квадратные державки — 25х25.

Резец токарный проходной с частью, закрепляемой в суппорте квадратного сечения. Используется при проведении особых штучных операций.

Отогнутые проходные

Специальная оснастка, у которой рабочая часть согнута в левую или правую сторону. Применяются для торцевания деталей. С их помощью удобно снимать фаски. Существует три разновидности отогнутых резцов:

- Тренировочная оснастка — 16×10 мм.

- Наиболее популярный размер — 25х16 мм.

- Заказные модели — 40х25 мм.

Редко встречаются размеры удерживающей части 32х20, 20х12 мм.

Упорные проходные

Приспособления бывают с прямым и отогнутым рабочим элементом. Предназначены для работы с деталями цилиндрической формы. Форма плюс правильная заточка позволяют быстро снимать большинство излишков с рабочей поверхности заготовки. Размеры державок у упорных проходных приспособлений — 16х10–40х25 мм.

Отогнутые подрезные

Представляют собой оснастку похожую на проходную. Однако, есть различие по форме режущей кромки. Она треугольная, что позволяет делать более качественную обработку. Размеры удерживающей части — 16х10–32х20 мм.

Отрезные

Популярные приспособления, которые применяются при разрезании металлических заготовок. На месте реза образуется угол 90 градусов. С его помощью создают пазы, выемки на деталях. Отрезная оснастка представляет собой державку с закреплённой пластиной из твердого сплава металлов. Размеры удерживающей части — 16х10–40х25 мм.

Работа с отрезным резцом

Резьбонарезные для внешней резьбы

Данные приспособления применяются, когда нужно сделать резьбу снаружи металлических заготовок. Инструмент состоит из удерживающей части с закреплённым на ней копьевидными пластинками.

Резьбонарезные для внутренней резьбы

Приспособления применяются для нарезания резьбы в просверленных отверстиях. Приспособление состоит из удерживающего элемента квадратного сечения. От её размера зависит то, на какую глубину можно будет нарезать резьбу. Чтобы использовать резьбонарезные приспособления, на промышленном оборудовании должна быть установлена гитара.

Расточные для глухих отверстий

Расточные инструменты оборудуются согнутой на бок рабочей частью. Сверху напаивается режущая треугольная пластинка. От того насколько изменяется длина части, закрепляемой в суппорте, зависит размер отверстия, которое подлежит расточке.

Расточные для сквозных отверстий

Это оснастка для промышленного оборудования. Она применяется для расточки отверстий, созданных сверлением. От того, какая длина у части, закрепляемой в суппорте, зависит глубина обработки отверстий. Элемент с режущей кромкой имеет отогнутую головку. Толщина материала, которую снимает режущая кромка, практически равна изгибу. Максимальная длинна удерживающей части — 300 мм.

Сборные

Выполняют разные технологические операции. Конструкция позволяет закреплять на державке разные твердосплавные пластинки. Наличие нескольких рабочих элементов позволяет увеличить универсальность приспособления. Резцы, которые собираются из разных пластин, закрепляются в шпинделях оборудования, управляемого системой ЧПУ. Сборными приспособлениями обрабатывают отверстия, делают контура, выбирают канавки.

https://youtube.com/watch?v=c6pGuFBsGT8

Режимы резания по металлу

Режим резания представляет собой набор величин, вычисляемые расчетным путем.

- Глубина, определяющая толщину снимаемого слоя за одну операцию. При обработке торца показатель глубины определяется диаметром детали, плоских деталей — используют длину.

- Скорость. Вычисляется путем умножения количества оборотов детали в минуту на ее диаметр. При этом учитывают тип выполняемой операции, вид инструмента, материал заготовки.

- Подача. Показатель движения резца за один оборот детали. После вычисления данные величины сравнивают с нормативными показателями, указанными в паспорте станка.

Также при расчете режима резания учитывают параметры токарного оборудования:

мощность, скорость вращения шпинделя и другие.

Значение маркировки твердосплавных пластин

Как правило, модель твердосплавных режущих пластин представлена 10 номерами. В этой модели первые четыре буквы представляют характеристики пластин токарного станка, а следующие шесть цифр представляют размер и характеристики модели твердосплавной фрезы.

DNMG150408-MS представляет собой режущие пластины токарные. D представляет собой алмазный диск 55 °, N представляет собой задний угол лезвия 0 °, M представляет степень точности изготовления лезвия, G представляет поверхность передней кромки и тип центрального отверстия, 15 представляет длину режущей кромки, значение 15 мм, 04 представляет толщину лезвия 4,76 мм, а 08 представляет собой радиус дуги вершины инструмента 0,8 мм.

Особый метод идентификации твердосплавных пластин

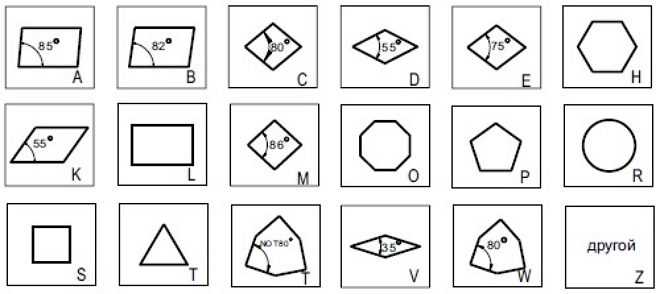

Первая буква обычно обозначает форму пластин ЧПУ. Обычно используются H, O, P, S, T, C, D и E, которые представляют собой правильный шестиугольник, правильный восьмиугольник, правильный пятиугольник, квадрат, верхний угол ромба 80 градусов, верхний угол ромба 55 градусов и верхний угол ромба 75 градусов. угол соответственно.

Вторая буква, очевидно, представляет собой задний угол лезвия. Обычно используются буквы A, B, C, D, E, F, G и O. a представляет собой задний угол A — 3 °, B — 5 °, C — 7 °, D — 15 °, E — 20 °, F — 25 °, G — 30 °, N — 0 °, P — 11 °, а O — другие задние углы.

Третья буква указывает класс точности твердосплавных режущих пластин. Чаще всего используются марки m и g. как правило, лезвия для черновой обработки и получистовой чистовой обработки относятся к классу М, а лезвия для прецизионной обработки и сверхтвердые лезвия обычно имеют класс G.

Четвертая буква обозначает поверхность передней кромки и рисунок центрального отверстия (паз и отверстие) лезвия.

Всего 6 номеров, которые разделены на три группы. Первая группа представляет длину кромки вольфрамовой вставки, вторая группа представляет толщину лезвия, а третья группа представляет радиус дуги кончика лезвия.

Следующие буквы обозначают материал твердосплавной фрезы. Существует множество материалов для твердосплавных пластин, и изделия, изготовленные из разных материалов, естественно, будут разными

Поэтому при покупке нужно обращать внимание на материал.

Как правило, он представлен двумя буквами, в основном сплавом, P представляет обычную сталь, M представляет нержавеющую сталь, K представляет серый чугун или чугун с шаровидным графитом, N представляет алюминий, S представляет жаропрочный сплав или титановый сплав, H представляет собой материал высокой твердости и т. д.

Вывод

Выбор подходящей твердосплавной пластины — непростая задача, но если учитывать все упомянутые параметры, этот процесс может быть простым и удобным. Всегда выбирайте твердосплавные пластины в соответствии с вашими задачами, будь то фрезерование, нарезание резьбы или любая другая операция.

Эта статья поможет вам выбрать подходящие твердосплавные пластины с учетом всех этих критических факторов.

Вот краткий список всего, на что следует обратить внимание при выборе твердосплавных пластин:

• Форма твердосплавных пластин

• Типы твердосплавных пластин

• Метод использования

Заточка и доводка резцов

| Внешние видеофайлы |

| Заточка и доводка инструмента |

Износ резцов по времени можно разделить на три периода. В первый период наблюдается усиленный износ — это приработка, стирание микронеровностей на поверхности режущей части, оставшихся после предыдущей заточки инструмента. Во второй период наблюдается нормальный износ — это большая часть времени работы резца. В третьем периоде наступает катастрофический износ. Для рационального использования инструмента необходимо в конце второго периода произвести его переточку.

Эффективная заточка и доводка резцов достигается правильным выбором абразивного материала, уровнем технологии и контроля. Чтобы заточить резец необходим материал более твёрдый чем материал инструмента. Таким материалом является абразив — зёрна твердых минералов. Шлифовальные круги состоят из абразивов скреплённых специальной связкой и могут иметь различную структуру. Она определяется процентным соотношением и взаимным расположением зёрен, связки и пор в массе круга. При заточке резцов применяют круги со средней (номера 6-10) или открытой (номера 11-18) структурой. Для заточки твёрдосплавных резцов применяют алмазные круги. Заточка и доводка резцов осуществляется на различных типах заточных станков.

Заточной станок.

При заточке новых резцов, как правило, сначала затачивают задние поверхности, а затем передние. Передние поверхности обрабатывают в две операции: 1) предварительная заточка по всей поверхности под углом напайки пластины на державку 2) окончательная заточка по ограниченному участку передней грани под углом γ (заточка фаски). Форма передней поверхности резцов зависит от обрабатываемого материала, режимов резания и материала режущей части. Заточка фаски (0,2…0,3 мм) вдоль главной режущей кромки усиливает её. Криволинейная заточка по радиусу вдоль главной режущей кромки облегчает деформацию и отвод стружки. Радиусные канавки на передней поверхности вытачивают для обламывания или завивания стружки. Заточка задней вспомогательной поверхности производится в три операции: 1) 12° 2) 10° 3) 8°. В завершении производят заточку вершины резца по радиусу.

Для повышения стойкости режущих инструментов, после заточки производят их доводку. Она улучшает чистоту заточенной поверхности, удаляет слой с дефектами, образовавшийся при заточке.

Углы заточки резцов для дерева и металла отличаются